Leder produksjonen ved Mowi Feed.

Mowis fôrfabrikk på Fosen har vært gjennom sin årlige revisjon av utstyr og maskiner, og er nå rigget for en ny høysesong med produksjon av fiskefôr. Når maskinene går for fullt, produseres opp mot 1.200 tonn i døgnet.

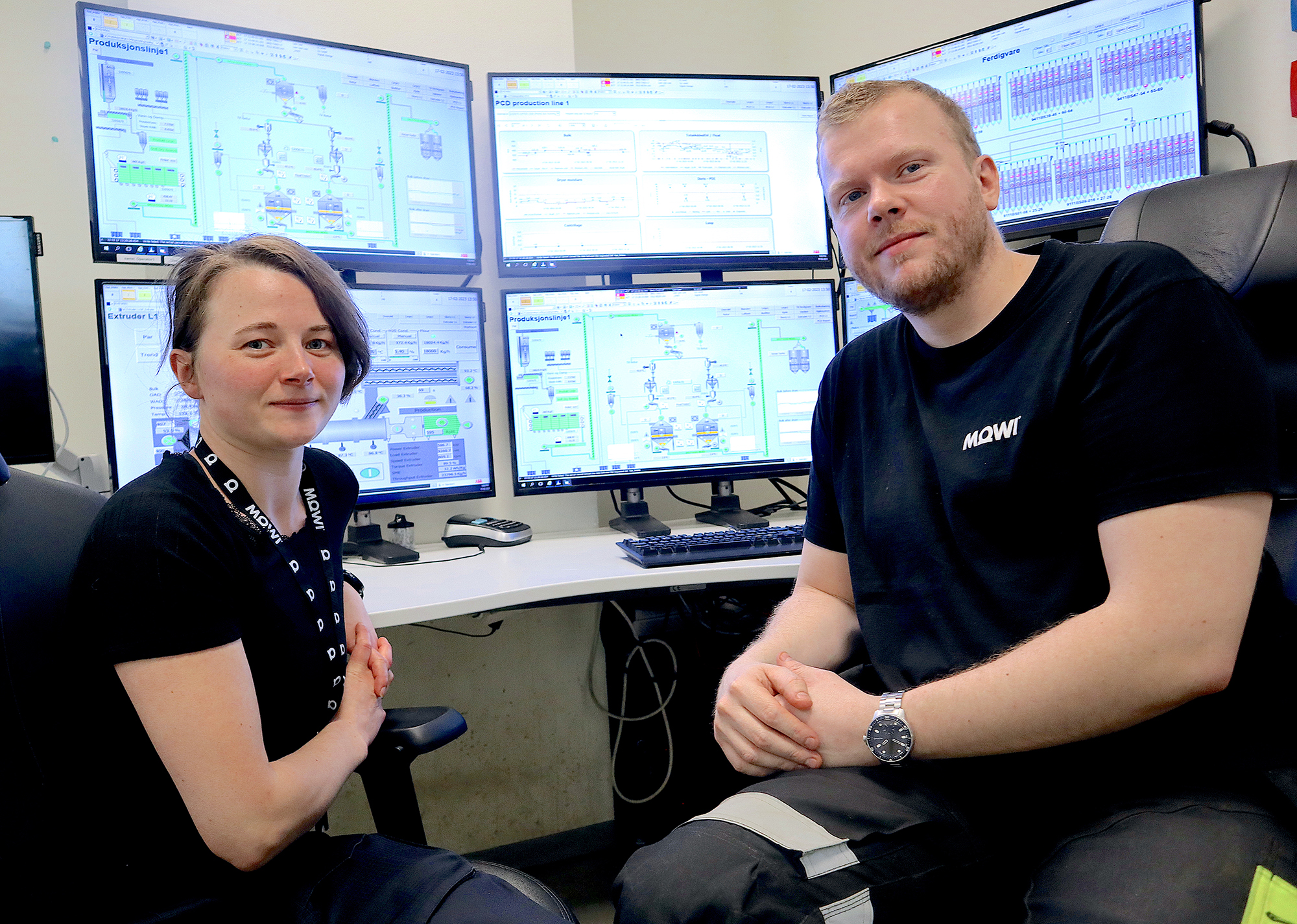

I kontrollrommet følges prosessen fra mel til ferdig pellets nøye, av de tre som til enhver tid er på skiftet. Fabrikkens produksjonssjef, Simon Connolly, er fra Fort William i det skotske høylandet.

– Min første erfaring med akvakultur var innhøsting av blåskjell og vedlikehold av anlegg på den skotske østkysten, sier han med en tydelig australsk aksent. Det har sin naturlige forklaring.

– Etter å ha jobbet med blåskjell noen år, dro min bror og jeg til Tasmania for å jobbe med laks for i Huon Aquaculture. Når en er ung og full av energi er det lett å reise langt. Så da fabrikken her åpnet i 2014, søkte både min bror og jeg hit, smiler han.

– I starten jobbet jeg med logistikk og i produksjon, før jeg fikk denne stillingen i 2018. Min bror reiste etter hvert hjem, men for min del ble det kjæreste og etter hvert barn. Så jeg har slått meg til ro her, sier han tilfreds.

Lærer av kolleger

Han er ikke den enste fra Skottland i rommet denne dagen. Ved Mowis skotske fabrikk i Kyleakin, er walisiske Cumine Rhiannon skiftleder. Nå høster nå erfaring her fra sine kollegaer på Fosen.

– Den største forskjellen er nok på de operative prosessene. Her er det mye mer automatisert, med bedre ergometriske arbeidsprosesser. Det er en nyttig erfaring jeg tar med tilbake, sier hun.

Site manager Rune Jøssund-Valsø forteller det er omtrent like mange ansatte i Skottland som i Norge. Men der er en helt annen type produksjon, som kan være vanskelig å sammenligne. Den største forskjellen er at det er to identiske linjer her, mens de har en høyproduksjonslinje og den andre er mindre og kan spille på et større spekter. Sånn sett blir produksjonen gjerne litt mer utfordrende, forklarer han.

Høyt trykk og temperatur

Bjugnværingen Håvard Nystrøm er skiftleder i produksjonen. Han forteller de nå har byttet dysene for å gjøre et produktbytte på en én av de to linjene. Det betyr at nå har gått fra ett ferdigvareprodukt til et annet.

Eirik Knutsen har jobbet her siden 2015, og forteller de normalt produserer rundt 1.200 tonn i døgnet. Grafikken på skjermene i rommet viser status i alle deler av produksjonen, og gir en god innføring av produksjonen frem til ferdig fiskefôr.

– Selve formulering av fôret blir satt at et eget team. Vår oppgave er å få blandet dette rett. Alt av innsatsfaktorer blir nøye veid i henhold til spesifikasjonene. Dette blir malt opp i to steg, før det før det kommer til hovedmikseren, gjennom en melsilo før det går inn i selve ekstruderingsprodsessen. Der er mye trykk og temperatur på opp mot 150 grader, forklarer Knutsen.

Etter å ha vært gjennom ekstruderen, kuttes og formes det til pellets. Så skal det tørkes, transporteres videre før det tilsettes rett mengde olje.

– Det tørkede produktet holder gjerne 40-50 grader, så vi kjøler det ned til mellom fem og ti grader. Deretter går det gjennom en sikteprosess for å fjerne støv, fra det til slutt ender opp i en av våre ferdigvaresiloer, sier Erik Knutsen.

Lite går til spille

Rune Jøssund-Valsø viser vei videre inn i lokalene der sluttproduktet skal testes. Her står en helt ny og avansert robot, Check-Master. Den tar alle prøver og kjører resultatene direkte inn til kontrollrommet. Men også en mer tradisjonell maskin er nyttig når fôr skal testes. Jøssund-Valsø viser frem det som kalles loop-tester. Dette er en sirkelformet maskin, som skal simulere ulike fôrslanger.

– Her simuleres belastningen pellets får underveis, enten den blåses eller kjøres ut via vannfôring til merden. Her er det om å gjøre å tilføre de kreftene og energien en har ute på linjene i sjø. Det er en stresstest for å sikre at fôret tåler risen frem til laksen, og at det holder den kvaliteten det skal, sier Jøssund-Valsø.

Inne i laboratoriet kvalitetssikres fôret før det går ut med båt. Det tas fire prøver av her silo. Laboratorietekniker Hege Slette viser frem en håndfull pellets klar for testing.

– Operatørene i produksjonen står for selve testingen. Hit kommer det et for en dobbeltsjekk, om de ikke oppnår de resultatene som er innenfor de rette parameterne. Det kan for eksempel være feil på størrelsen, eller for mye støv på fôret som er årsaken til at det kommer hit, sier Slette.

Selve testen av fôret skjer i et NIR-instrument, der fôrets fett- og proteininnhold måles, samt fuktighet og aske. Om noe skulle vise seg å være ukurant vare, betyr ikke det at det har gått til spille.

– Det som eventuelt er feilprodusert, kjøres tilbake til silo igjen. Slik reduserer vi waste. Til og med støvet som produseres, blåses tilbake til siloen. Alt kan brukes om igjen, slår Rune Jøssund-Valsø fast.