Løsningen de har designet skal sikre bedre fiskevelferd og automatisere kritiske driftsoppgaver ved et stort landbasert oppdrettsanlegg for laks.

Avtalen er inngått med totalleverandøren Eyvi og omfatter leveranse av en skreddersydd løsning for vannsirkulasjon og fiskehåndtering i karene til det landbaserte oppdrettsanlegget Arctic Seafarm Nesna. Verdien på kontrakten tilsvarer omtrent 55 prosent av en normal årsomsetning for Herøy-bedriften.

I 2023 og 2024 omsatte selskapet til sammenligning for henholdsvis 57 og 68 millioner kromer.

Marker slutten på investeringstørke

For Astorplast er avtalen en milepæl, særlig etter en periode med stor usikkerhet i havbruksnæringen. Den politiske prosessen rundt innføringen av lakseskatten førte til at mange investeringer i markedet ble satt på vent.

– Å innføre skatt med tilbakevirkende kraft, og la bransjen vente halvannet år på skattesatsen, gjorde det vanskelig for kundene våre å investere. Derfor smakte denne kontrakten ekstra godt. Den bekreftet at aktiviteten var på vei tilbake, sier daglig leder Ageir Djupvik i en pressemelding.

Leveransen, som består av 38 enheter i ulike størrelser, fordelt på sju avdelinger for alt fra smolt til ferdig matfisk, har pågått i rundt tolv måneder og er i sin helhet gjennomført med egne ressurser ved produksjonsanlegget på Mjølstaneset. Kontrakten har dermed vært viktig for å sikre aktivitet og trygge de faste arbeidsplassene i Herøy-bedriften.

Prosjektet skaper også ringvirkninger for andre lokale underleverandører.

Enorme dimensjoner

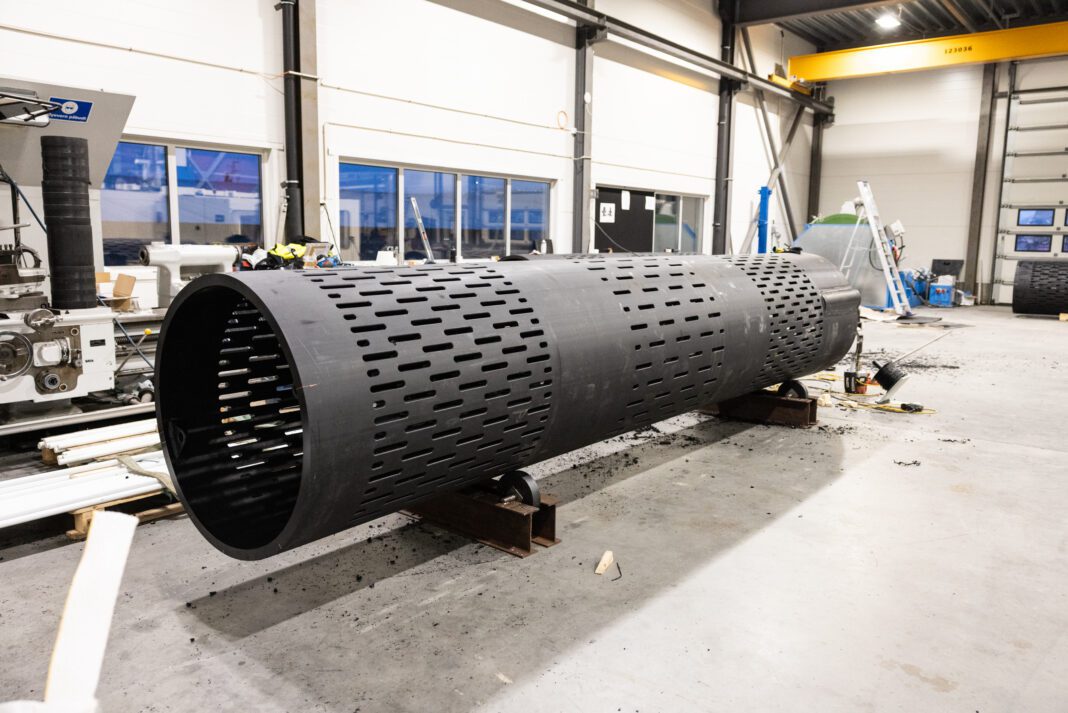

De 38 enhetene som nå leveres fra Herøy, er i praksis massive søyleformede siler som skal stå midt i hvert sitt oppdrettskar. Søylene rager 6,5 meter opp fra bunnen og monteres i kar med en diameter på opptil 28 meter.

– For å sette det i perspektiv: De største sentersøylene vi har bygget tilsvarer omtrent høyden på en standard tomannsbolig, sier Asgeir Djupvik.

Designet er utviklet med fiskevelferd som høyeste prioritet:

– Ved å flytte all mekanikk inn i søylene, sikrer vi at fisken ikke kommer i kontakt med bevegelige deler. Det forhindrer skader og gjør samtidig vedlikeholdet tryggere for røkterne, forklarer teknisk sjef, Trond Arne Husøy.

Han understreker at løsningen er utviklet i tett dialog med totalleverandøren Eyvi, noe prosjektleder Vegard Wigstøl bekrefter:

– Vi har svært god erfaring med Astorplast fra tidligere prosjekter. I en leveranse av denne størrelsen er vi helt avhengige av spesialtilpasning, og muligheten til å utvikle dette i tett samarbeid var utslagsgivende for valget av leverandør.

Mindre risiko og vedlikehold

Stig Joar Krogli i Arctic Seafarm Nesna ser frem til å ta utstyret i bruk, og trekker frem driftseffektivitet som en nøkkelfaktor.

– Løsningen gir enklere drift, noe som generelt reduserer risikoen i arbeidet. Valget av PE-plast fremfor stål vil også gi oss besparelser på vedlikehold over tid. Totalen ser ut til å bli veldig bra for både folk og fisk, sier Krogli.

Hele leveransen produseres i PE-plast (polyetylen). Dette er et svært slitesterkt materiale som tåler store påkjenninger uten å avgi mikroplast. Det sikrer et godt miljø for fisken og gir konstruksjonen en forventet levetid på minst 50 år.

– I denne bransjen er glassfiber ofte hovedkonkurrenten. Utfordringen med glassfiber er at det er vanskeligere å resirkulere, så det ender dessverre ofte opp som fyllmasse, sier Djupvik

Valget av PE-plast betyr derimot at anlegget er 100 prosent resirkulerbart.

– Vi tilbyr dessuten en returordning der vi tar produktene tilbake, kverner dem opp og smelter dem om til nye produkter, avslutter Djupvik.