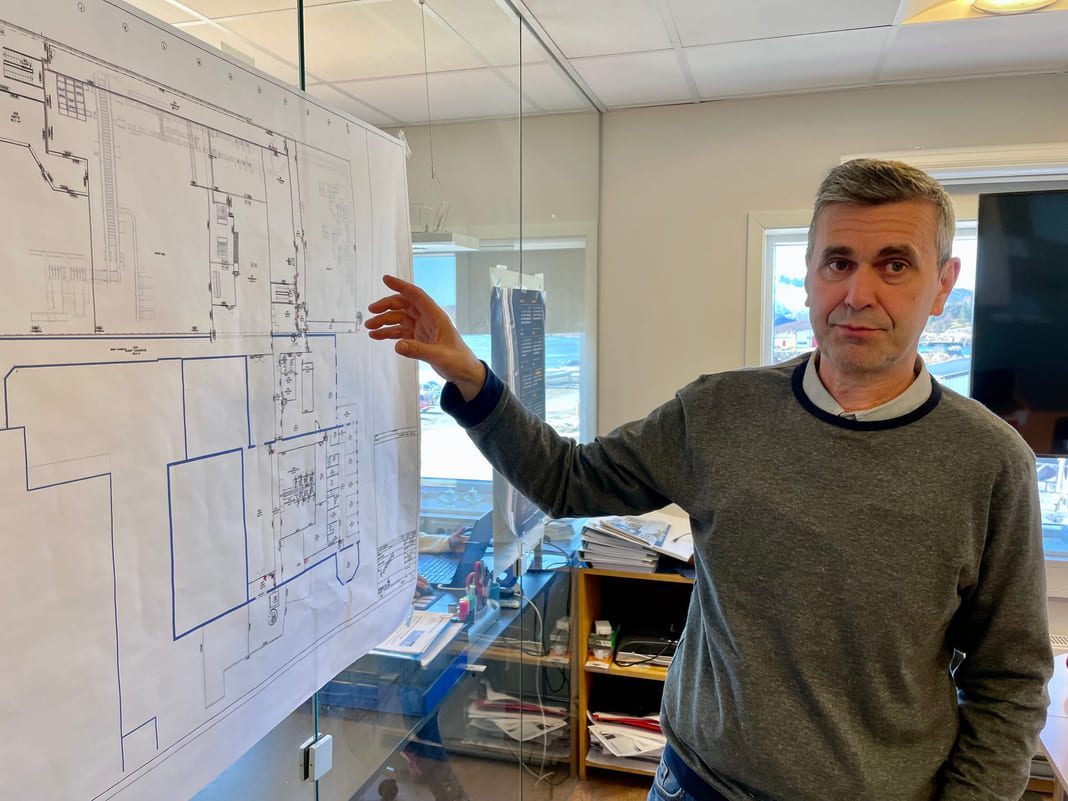

– Når vi først bygger ut et anlegg må vi se litt i krystallkula, sier Johan Edvard Andreassen. Salten N950 har også klargjort for egen filetlinje om kunder og marked ønsker det en dag. Kravet er at utstyret på slakteriet skal håndtere minst 100 laks i minuttet.

Kapasiteten ligger på 200 tonn pr. skift, og med mulig to skift er de oppe i 400 tonn. Det gamle anlegget hadde en kapasitet på 80 tonn på ett skift. Kjørte de to skift, ble det 120 tonn samlet.

På nyslakteriet har de satt av plass for ei enkel pre-rigor linje. Her kan de kjøre B-trim til en kapasitet på 20 tonn dagen. Da vil det bli behov for ytterligere 15 ansatte hos Salten N950.

– Det er viktig å poengtere at dette ikke er bestemt, men muligheten ligger der. Når vi først bygger ut et anlegg, må vi se litt i krystallkula, sier Andreassen.

Han mener de kan filetere på Sørarnøy, gjerne i samarbeid med gruppens egen videreforedlingsanlegg i Bodø, Salten Salmon.

Bærekraft

– En beslutning om å ta i bruk filetlinja her ute vil rett og slett avhenge av våre kunder og markedet. Noen kunder ønsker å komme et steg videre ut i markedet primært i samarbeid med Polar Quality. Vi har jo også kunder som ikke selger via dem, sier han.

I en slik kundemasse er det forskjellige strategier der noen vil levere helt ut til sluttforbruker med eget brand.

– Blir filet en del av det, vil det være bedre økonomi om vi med en gang kan skjære filet og pakke her, fremfor å sende det fra oss for en ekstra runde på annen fabrikk før den skal ut i markedet, sier Andreassen.

iLaks blir vist omkring i det som skal være et stort felles kantineområde. Her skal 80 personer kunne oppholde seg. Andreassen forklarer at det er etablert totalt fem hygienesoner i det nye anlegget.

State of the art utstyr

Utstyrsleverandørene har de over tid fått et veldig nært og godt forhold til. Det er en av hovedgrunnen til at de tre er valgt igjen for å sy det nye slakteriet sammen. Optimar leverer fra merdekanten og opp til Baaders nye 144 sløyemaskiner. Marel med grader og pakkeløsning. Sweco er valgt til å bistå med prosjektering.

Andreassen går målrettet og raskt gjennom lokalet når han beskriver alle de ulike rommenes funksjoner. Det skal være en opplevelse for kunder og besøkende og komme på besøk, og Andreassen er begeistret for de store åpne vinduene og kunsten som skal males rett på veggen. Her får kundene en spektakulær utsikt når vinduene er nypusset til den 1. juli.

Minst 100 i minuttet

– Valgene er ikke tilfeldige. Vi har brukt fire år siden beslutningen ble tatt i 2017. Vi skulle ikke kjøpe en eneste komponent som ikke hadde en kapasitet på minst 100 laks i minuttet.

– De fleste har større kapasitet enn dette, sier Andreassen. Det kommer fem Baader 144 og det er satt av plass til en sjette. Vi har en Grader fra Marel, men dog den største, sier han.

Bak Optimars bløggeroboter skal det til enhver tid stå to ansatte for å følge nøye på prosessen for å sikre at dyrevelferd ivaretas.

Like ved det store møterommet er det satt av plass til tre topp moderne arbeidsstasjoner der de tre ulike lederne for slakteprosesssen følger tett med både fra skjerm og gjennom de store vinduene inn til produksjonslokalet.

Bedre kassesystem

I 2017 stod kassefabrikken til Bra Kasser ferdig vegg i vegg med slakteriet. Nå blir det en enda tettere integrering. Her skal kassene gå urørt av menneskehender via en etablert «tunnel» mellom byggene, før de når frem til grader område i slakteriet.

– Dette har vært viktig å få på plass, slik at vi slipper å tenke på intern håndtering og lagring av kasser, sier Andreassen.

– I dag bruker vi isoporesker, men hvem pokker vet hva vi gjør i framtida. Går det via annen bearbeiding annet sted, er våre esker bare en ren avfallsutfordring. Alle skjønner at det i fremtida ikke er bærekraftig. Ikke er det god økonomi heller når marginen er ører og ikke kroner.

– Da vil det være best å gjøre det med en gang her på Arnøya, få laksen i flyesker og rett ut til markedet med fly fra Bodø.

Forberedt på fergetrøbbel

Med slakteriet på ei øy avhengig av fergetrafikk oppstår det alltid forsinkelser eller kansellering. For å være godt rustet har Salten 950 utvidet dagens kjølerom betydelig slik at det kan ivareta laks nok til å fylle 12 vogntog.

I dag er kapasiteten fem vogntog. I tillegg utvides og utbedres oppstillingsplassen for biler like til å ha plass til mellom 20 og 30 vogntog som står klare til å laste kasser med nyslaktet laks.

Avrenning

Andreassen viser iLaks stolt anlegget med hjelpesystemer som blant annet vann og fettbehandling. Anlegget skal produsere eget ferskvann og overskuddsaltet brukes for å kjøle fisken så mye ned som 0-grader.

For sluttforbrukeren blir bærekraft og sertifisering mer og mer viktig.

– Vi har hatt søkelys på avrenning fra trailere. Den fisken vi sender fra oss er så nedkjølt at det ikke er behov for så stor mengde is som i dag, forklarer Andreassen.

Målet til Salten N950 er at det vanlige volum av is på mellom fem og seks kg pr. kasse skal ned til mellom tre og fire kilo, og om mulig på sikt ned mot nær bare to kilo.

– På fly er det normalt tre til fire kilo i is på kassen ei fly. Her vil Salten N950 ned mot kun kiloet. Da kan vi begynne å se på miljøgevinst og bedre marginer, sier Andreassen.

Miljøavtrykk

– Vi skal ha et fremtidsrettet slakteri der vårt miljøavtrykk skal være minst mulig. Det er forankret og besluttet i alle ledd, proklamerer Andreassen.

Strømforsyninga til Sørarnøy var en kritisk faktor da de startet planlegging. Det måtte tas viktig valg for å bruke minst mulig strøm, ikke minst med hensyn til forsyninga til resten av øya.

– Vi har valgt grønne løsninger der det har vært mulig. Enkelte av valgene har vært problematiske å få til, men vi har ikke noe annet valg enn å få det til, sier Andreassen.