På værharde Frøya monteres flytekrager som kan veie opptil 100 tonn, og som skal tåle år etter år i havet. Denne jobben er ikke for kosegriser og sofakonger.

På Scale AQ sitt anlegg ute i øyriket ytterst på Trøndelagskysten blir den største andelen av selskapets merder produsert og satt sammen.

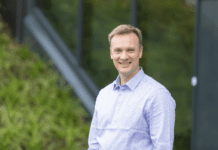

Utenfor monteringsanlegget tar produksjonssjef Faruk Yaylaci oss med gjennom det omfattende arbeidet med å bygge flytekrager til oppdrettsanlegg langs kysten.

Hele uteområdet fungerer som monteringsplass. Her jobber 15 mann året rundt, i regn og vind, med å sette sammen de enorme ringene som senere skal holde oppdrettsnøter fulle av fisk på plass i sjøen.

– Man må være glad i å være utendørs for å jobbe her, for produksjonen skjer gjennom hele året. Det er litt tungt å brøyte på vinteren, men heldigvis er det ikke så harde vintere her ute. Regn og vind får vi derimot mye av, sier Yaylaci.

Krever hundrevis av arbeidstimer

Flytekragene varierer i størrelse. Den største vi ser på monteringsplassen er 157 meter i omkrets, med ekstra tykke rør. Litt lenger bort ligger en mindre variant på 120 meter.

– Det finnes ingen standard. Alt avhenger av kundens ønsker og lokalitetens forhold. Vær, bølger og størrelse avgjør dimensjonene, forklarer produksjonssjefen.

Plasten som brukes kommer fra Hallingplast i Hallingdal. For forbipasserende kan flytekragene se ut som en enkel ring av plast, men i virkeligheten består de av svært mange deler og krever omfattende montering, forteller Yaylaci.

Det tar nærmere 200 timer å få en stor flytekrage ferdig. Derfor jobber laget på flere ringer samtidig.

For noen år siden startet Scale AQ et prosjekt for å forlenge levetiden til gamle flytekrager. En ring som har vært på sjøen i 13 år har nylig blitt levert tilbake til Frøya for oppussing. Rustne klemmer og ståldeler byttes ut, mens plasten gjenbrukes.

– Plasten er helt fin. Vi legger bare på et tynt lag med jomfruelig plast slik at skrapene forsvinner. Da kan ringen få 15 til 20 år til på sjøen. Det er fantastisk både for oss, kundene og bærekraften, sier Yaylaci.

Kan veie 100 tonn

I en liten bu på området skjer den viktigste delen av monteringen: sveisingen.

– Det er den mest kritiske delen av konstruksjonen, fordi det er veldig viktig at det holder. Vi har veldig flinke folk her, som er gode til å sveise. Man må være nøye og ha det i fingrene, sier produksjonssjefen.

Endene på rørene skjæres av og rengjøres før de presses mot en varmeplate. Temperaturen må ligge mellom 210 og 240 grader. For lav eller for høy varme gir dårlig sveising, opplyser han.

Yaylaci viser oss så en bunnring, som festes til flytekragen og senkes ned under sjøen for å holde den stabil. Ringen har en vaier inne i røret som veier rundt 60 kilo per meter. Tyngden gjør at ringen ikke løftes eller forskyves av bølger og vind.

Totalvekten på en ferdigmontert flytekrage varierer med størrelsen. Den vi ser på Frøya veier rundt 40 tonn, mens den største på sjølagret veier hele 100 tonn.

Når ringen er ferdig montert settes den på hjul og trilles ned til kaien. Der sjøsettes den og trekkes ut med båt til sjølagret, hvor den blir liggende til kunden henter den.

Lang ferd

Derfra begynner den lange ferden til lokaliteten der flytekragen skal ligge. En eller flere ringer hektes på en slepebåt eller servicebåt som trekker dem langs kysten.

– Det tar lang tid. Båtene kjører vanligvis i to knop, men hvis været er dårlig må man ned til én. Er det for ille må man vente til sjøen stilner igjen, sier Yaylaci.

Tidligere kunne en kunde måtte slepe flytekrager helt fra Frøya til Hammerfest. Etter at Scale AQ etablerte mindre anlegg på Bømlo i Vestland og Tovik i Troms er avstandene blitt kortere.

– Nå leverer vi hovedsakelig til Midt-Norge. Men det kan fortsatt bli lange turer, ler produksjonssjefen.

Kundene er som regel selv ansvarlige for transporten.

– Vi lagrer dem her, og samarbeider med kundene om henting. Det krever mye planlegging og logistikk, sier Yaylaci.