Stingray er ikke redde for å gjøre ting på sin egen måte.

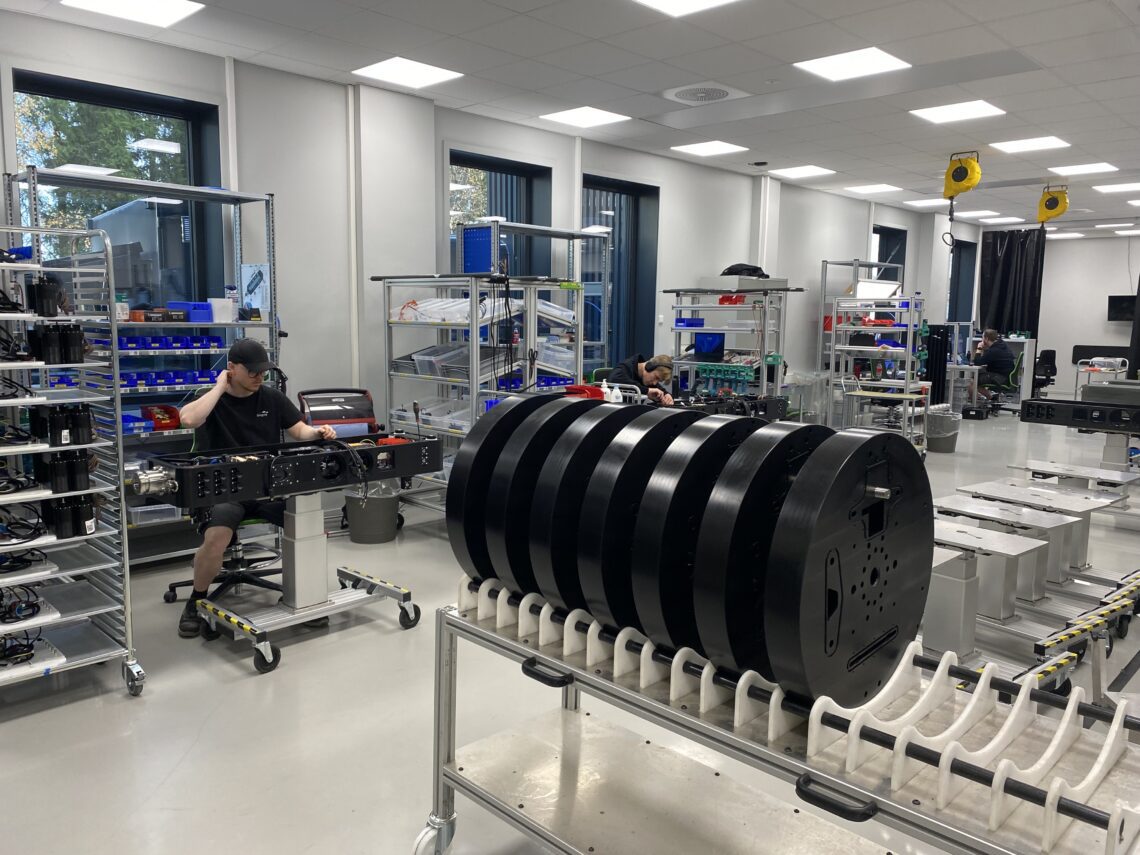

I Stålfjæra, like ved Grorud togstasjon, på Oslos østkant, er luselaserprodusenten Stingray Marine Solutions i full gang med å fullføre arbeidet med sin andre fabrikkbygning. I nabobygget har de etablert en komplett produksjonsprosess, som er tilrettelagt med fokus på god flyt og automatisering.

Til nå har selskapet levert over 3.000 lasernoder ut til oppdrettere, i all hovedsak til norske kunder. Medgründer og administrerende direktør John Arne Breivik forteller at de har et løpende fokus på å bli stadig bedre på det de gjør.

– I hele produksjonen, og særlig for det nye bygget, vil vi bli enda bedre på å produsere etter velfungerende lean-prinsipper, sier han til iLaks.

På høyde med Tesla

En enkelt lasernode koster rundt en million kroner. Et grunnleggende prinsipp for luselaser-selskapet er at de vil at oppdretterne skal få en unik opplevelse når de får levert en ny luselaser.

– Når nodene ankommer skal det se bra ut. Det er en enhet med en verdi på høyde med en solid Tesla, sier Breivik.

Typisk kan én oppdretter bestille og ta imot 20 til 40 laserenheter opplyser Stingray-sjefen.

– Når du kommer ut på landbasen og skal levere 20 noder, skal oppdretteren kunne føle at dette er høy kvalitet. Dette skal oppleves som en Rolls Royce eller en Mercedes til sjøs, slår han fast.

Plug-n-play blitz

I tillegg til at ankomsten av nodene skal ta pusten av kunden ved ankomst, må installasjonen gå unna.

– Nå skal det oppleves som en plug-n-play blitz-installasjon, sier Breivik og legger til:

– Vi har spesialisert oss på en sånn måte at kunden skal oppleve at; Ok, i går hadde vi ikke laser, i dag har vi installasjon, og i morgen tidlig skyter vi lus. Alt skal skje i løpet av et par døgn, selv om det er en lokalitet med 20 til 30 lasere, forklarer han.

John Arne Breivik påpeker at de selger en all inclusive-pakke. Den gir full oppfølging i fire år, og deretter er det opsjon på ett pluss ett år.

– I kontraktene inngår kjøp av selve noden, vi garanterer for fire år, og vi gjør alt av støtte til laseroperatør, monitorering og posisjonering. Dessuten har vi veterinærer og fiskehelsebiologer som følger opp i løpet av avtaleperioden. I tillegg har vi serviceteknikere og avdelingen «Operations» som følger opp nodene i de fire årene, sier han.

Stigende rekkefølge

John Arne Breivik legger ikke skjul på at når nye noder kommer ut til oppdretteren skal inntrykket minne om Apples unboxing experience. Det skal være en god, effektiv og spennende opplevelse å få et nytt produkt levert.

– Når nodene leveres ut er de skikkelig pakket, de kommer på standardiserte Euro-paller som gjør at de kan transporteres på kjente transportenheter. Og så har vi brandet det med «Fiskens Helsestasjon», og pallekarmene er alltid nye og ser skikkelige ut, sier Breivik.

Toppsjefen er ikke redd for å innrømme at de strekker strikken langt for å gi kundene en best mulig opplevelse gjennom hele kundereisen.

– Vi er til og med så gale i hodet at alle transporter med nye noder som går ut av fabrikken er lastet på en slik måte at når trucken offloader lastebilen kommer de alltid i stigende nummerrekkefølge, smiler han.