Covid sveiset gjengen sammen.

I fabrikken hos Helgeland Plast er det fire produksjonslinjer. To av linjene er dedikert for havbruk. Alt av tilbehør til havbruksproduktene lager de i et eget deleverksted på Båsmoen, like vest for Mo i Rana. Rundt 15 ansatte står inne i hallen og produserer komponenter gjennom hele året. I tillegg har de en administrasjon på tre og montører spredt på fem stasjoner rundt i landet.

Petter Jørgensen er leveranseansvarlig for havbruk i Helgeland Plast. Han tar iLaks med nedenfor produksjonslinjene, der varme ferske rør kommer sakte sigende over transportbåndene. Den store plassen er ikke stor nok for fremtida. Over sommeren starter de å fylle på med masser i Ranafjorden.

Trenger mer plass

– Det handler om at vi trenger plass til merderør. Vi produserer rør til rørmarkedet samtidig som merderør skal produseres til inn- og utland og da oppstår det en flaskehals. For å kunne produsere opp rør i forkant av sesongen, trenger vi mer areal og lagre rør på, sier Petter Jørgensen. Utvidelsen blir på rundt 9.000 kvadratmeter, og målet er å være ferdig i desember.

Maskinene inne i hallen hos Helgeland Plast kan presse ut 3.200 kilo rør i timen. Her kveiles 500 meter fôrslanger på trommelen ute. Rør fra 20 til 1.200 millimeter ekstruderes om til rør fra plastgranulatet i de massive tankene. Det blir om lag 12.000 tonn rør produsert i løpet av et år.

Alle skal ha samtidig

Rørene, som lages av Polyethylen, holder de seg uforandret i 50 år. PE-rør kan benyttes i tøffe miljøer, noe som gjør at de er egnet til installasjoner både på land og i hav. Røret holder høy temperatur når de kommer ferske ut fra produksjonen. I deleproduksjonen produseres i disse dager også deler til landbaserte anlegg.

– Det er en veldig spennende næring med mye vekst. Vi prøver å komme i posisjon for å levere mest mulig her. En god del av det som produserer her nå i dag, er til landanlegg for SalMar, sier Jørgensen.

– Den største utfordringen vi har er at vi har fem ulike montasjeplasser i Norge. I og med at vi er en del av AKVA Group, leverer vi komponenter og rør også til Skottland, Canada, Tyrkia, Spania og Hellas, med delene de trenger. Når det er høysesong, noe gjerne alle har samtidig, da er det full fart med koordinering i alle ledd, sier Petter Jørgensen.

Nedgangstider i betong

På slutten av 60-tallets Norge var det nedgangstider i betongrør-markedet. Betonggründeren på Helgeland snudde seg om, og 1971 ble Helgeland Plast. Det viste seg at plastrørene ikke bare gjorde susen til kommunalt vann og avløp. Det viste seg de skulle fungere utmerket som bruk til merder i havbruk.

I 1994 hadde selskapet levert mer enn 10.000 merder over hele verden. Plastrørene produsert ved Helgeland Plast skulle vise seg å fungere særs godt til merder brukt i oppdrett av laks. I 1994 hadde plastfabrikken levert mer enn 10.000 merder over hele verden. Nyhetshungrige journalister fra Taiwan tok turen til Rana.

Sensommeren i 2006, fusjonerte AKVAsmart, Helgeland Plast, Wavemaster og ble til AKVA Group.

Fine feinschmeckere

– Inne i deleproduksjonen sitter feinschmeckerne og fintenker. I fjor måtte vi plutselig hive oss rundt for å designe en serviceplattform til Mowi. De skulle ha en plattform for prøvetaking, og det ble en spesialkonstruksjon med vinkelkutt på rør, egenutviklet gangbaneplater, dreneringshull med mer. Av og til kommer spesialprodukter i bestilling, og da er det godt vi har mange kreative folk her. Dette tok vi på strak arm, og Mowi ble fornøyd, sier Jørgensen.

Jørgensen forteller de samarbeider godt med utviklingsavdelingen til AKVA Group. De får ofte servert problemstillinger å jobbe med.

– Det er artige prosesser å være en del av. Vi er gode på samarbeid, og AKVA Group har mange kompetente folk. Gjennom et år med covid, vil jeg si vi har fått styrket lagfølelsen og samarbeidet på tvers i selskapet, og fått bedre kontakt med våre kollegaer andre steder i landet, sier Jørgensen.

– Vi har et nyutviklet merdeprodukt med to varianter som heter 500R og 500RS. Dette er de sterkeste merdene som finnes på markedet i dag. Merdene er designet for ekstreme forhold. Merdene er laget med kammer-inndeling på rørene. Blir det brudd på et rør, så holder merden seg oppe, da den kommer vann i bare et av kammerene. Kundene beveger seg mer og mer ut til havs, så dette blir det mer av, sier Jørgensen.

Ønsker mer resirkulert

– Vi har en egen kvern som kverner brukt plast, slik at vi også får brukt resirkulert plast på deler av produksjonen, som for eksempel fôrslangene vi produserer. Dette er med på å redusere det totale CO2-avtrykket på produktet, sier Jørgensen.

– I dag bruker vi kun egen brukt plast, men sammen med bærekraftansvarlig i AKVA group jobber vi med å se på hvilke muligheter vi har for å benytte kundenes produkter også til å skape nye produkter. Det er usikkert i hvor stor grad dette kan full-integreres med tanke på at en merd fort veier mellom 20-30 tonn, vil det kreve stort areal, sier han.

– Vi er blitt invitert med inn i en prosess med Nova Sea, som ønsker å etablere en egen gjenbruksstasjon for havbruksprodukter. Vi er inne og ser hva vi kan bidra med der, sier Jørgensen. Vi er interessert i at havbruksnæringa skal bruke mer resirkulert og være bærekraftig, sier Petter Jørgensen.

Mer smidige prosesser

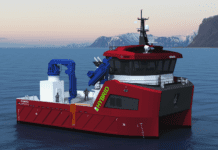

Helgeland Plast omsetter for rundt 300 millioner på havbruksdelen i selskapet. I tillegg selges det mellom 60 og 80 PolarCirkel båter i året for nær halvparten av dette.

– Det har vært et bra år for oss, med et jevnt belegg på alle maskiner. Selv om volumet ikke er like stort som vårt toppår i fjor. Det vi har fokus på nå er å stabilisere produksjonsprosessene og øke lønnsomheten. Vi gjorde noen store steg i 2020 for å få standardisert en del på havbrukssiden. Nå jobber vi med båtproduksjonen, havbruk og rørfabrikken, for å få mer smidige prosesser, sier Jørgensen.

Jørgensen begynte i jobben i november 2019, og kom fra tungindustrien på Mo. Han var produksjonsleder hos Celca Armeringsstål.

– Det var en stor overgang fra å ha fokus på stål, til å gå over på plast. Det er mer de menneskelige faktorene som spiller inn her, ikke bare stort teknisk utstyr. Hos oss er det folkene som står på hele året for å få produktene bra og levert i tide. I tillegg kommer jo elementer som smolt og værproblemer for å utfordre planene våre, smiler Petter Jørgensen.